SMD

Per l’assemblaggio elettronico in tecnologia SMT (Surface Mount Technology) C.S.E. dispone di macchine automatiche di serigrafia, montaggio, rifusione e controllo ottico.

MONTAGGIO

La serigrafia è la prima fase del processo SMT, fondamentale per il corretto assemblaggio di tutti i componenti che sono successivamente montati della Pick&Place.

C.S.E. utilizza macchine serigrafiche con centraggio ottico automatico delle lamine, pulizia automatica e dotate di ispezione ottica integrata per intercettare eventuali difetti di deposizione della pasta saldante (assenza di pasta o corto-circuiti).

Il montaggio è eseguito tramite macchine Pick&Place automatiche (attualmente Nr. 6 macchine operative) con velocità che variano da 15.000 a 40.000 componenti/minuto.

REFLOW

Dopo il montaggio dei componenti la fase successiva del processo è la rifusione, dove la pasta saldante viene sciolta e poi raffreddata formando i giunti di saldatura. Questo processo avviene nei forni di rifusione (reflow).

C.S.E. dispone di Nr. 2 forni di rifusione ad aria calda con 8 zone termiche controllate da regolatori di processo automatici.

Ogni profilo di rifusione degli assemblati viene validato e registrato con profilatore termico a 6 canali per verificarne la conformità con le curve di trattamento termico indicate dai costruttori dei componenti e con le schede tecniche delle paste saldanti.

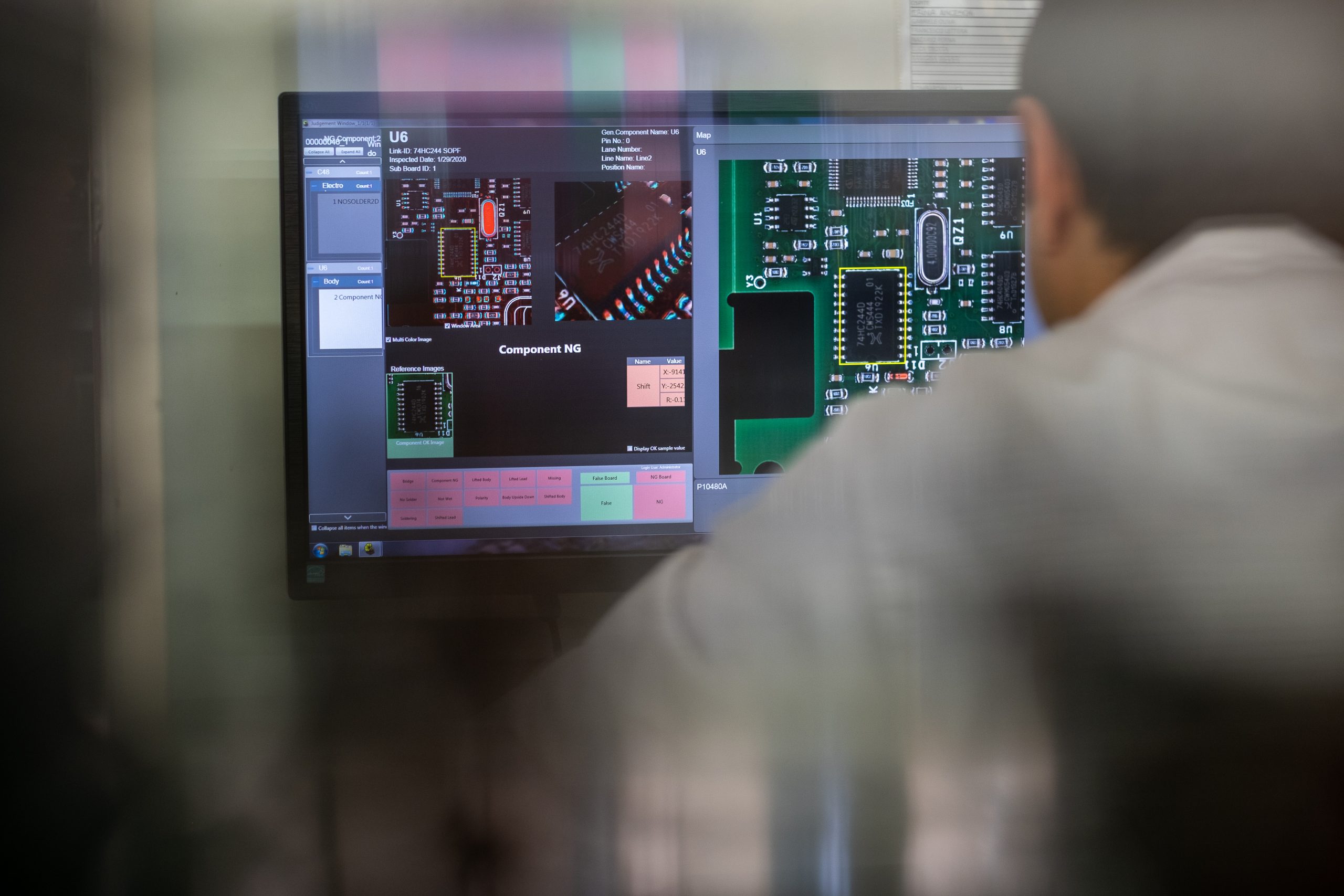

AOI

Al termine del processo di rifusione SMT, tutte le schede assemblate da C.S.E. ELETTRONICA sono sottoposte a controllo ottico automatico (AOI – Automatic Optical Inspection) sul 100% dei componenti montati.

Il controllo è affidato ad un sistema di ispezione con tecnologia 3D ad effetto Moiré di ultima generazione e con Nr. 4 telecamere laterali. Il controllo è in grado di intercettare una grande tipologia di difetti come ad esempio missing, shift, polarity, tomb stoning, knife, cold joint, Extra Component Detection, etc. La macchina che esegue l’AOI è in grado di verificare la congruità delle scritte sui componenti tramite verifica automatica dei caratteri (OCV – Optical Character Verification).

I circuiti stampati e le schede sono movimentati tra le varie macchine tramite rack e sistemi di movimentazione/trasporto automatici.